Leiterplatten lackieren: Warum wir gezielt auftragen, statt einfach zu besprühen

Die 4 Vorteile des Selective Conformal Coating

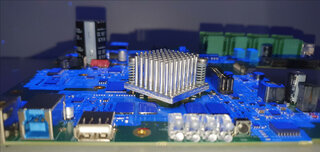

Unsere Coating-Abteilung bei A+B Electronic arbeitet seit vielen Jahren ausschließlich mit der Methode des Selective Conformal Coating. Ursprünglich in der KFZ-Werkstatt angewendet, haben wir den Übergang zu programmierbaren Beschichtungsrobotern vollzogen, um unsere Leiterplatten heute präzise und zuverlässig zu beschichten. Warum brauchen unsere Baugruppen überhaupt eine Beschichtung? Die richtige Beschichtung macht einen großen Unterschied für die Haltbarkeit und Funktionalität der Leiterplatten. Mehr zu den Vorteilen und dem Vorgehen einer selektiven Beschichtung erklären wir Ihnen hier.

Von der KFZ-Werkstatt zum programmierbaren Beschichtungsroboter

Warum wir weder sprühen noch tauchen

Vorteil 1: Die Methode ist sehr präzise

Vorteil 2: Weil das Gussverfahren streng selektiv ist, ist es sparsam und effizienT

Vorteil 3: Im Gussverfahren ist keine Luft beigemengt

Vorteil 4: Die Methode sorgt für einheitliche Ergebnisse

„Warum brauchen unsere Baugruppen überhaupt eine Beschichtung?“

Die richtige Beschichtung macht einen großen Unterschied für die Haltbarkeit

Von der KFZ-Werkstatt zum programmierbaren Beschichtungsroboter

Spitzfindig könnte man sagen: Wir arbeiten seit jeher mit einer selektiven Beschichtungsmethode: Früher hat ein Autolackierer unsere bestückten Leiterplatten besprüht. Wir haben einfach die Bauteile mit Kreppband abgeklebt, die keine Beschichtung brauchten, und die bestückten Leiterplatten beim Autolackierer abgegeben. Der hat besprüht und trocknen lassen, wir haben die Leiterplatten wieder abgeholt. Auch eine Form des selektiven Beschichtung, oder? Aber heute ist diese Vorgehensweise in unserer Branche und mit unserem Qualitätsanspruch völlig unvorstellbar. Einerseits ist der Arbeitsaufwand zu hoch, andererseits sind die Bauteile heute so filigran, dass Sprühen für uns nicht mehr infrage kommt, egal ob extern oder inhouse. Es gibt zu viele Bauteile, die keine Beschichtung vertragen, oft sind es Stecker oder andere Kontakte. Die müssten wir einzeln abkleben, dafür wiederum sind sie zu klein. Zudem haben wir es lieber, wenn die Beschichtung der Leiterplatten in unserem Hause bleibt und nach unseren Maßstäben der Qualitätssicherung beschichtet wird.

Präzise, effizient, fehlerfrei, einheitlich: Warum wir weder sprühen noch tauchen

Die beste Lösung für unseren Qualitätsanspruch ist das Selective Conformal Coating mit einem Robotersystem. Über ein Nadelventil kann die Maschine im Millisekundentakt steuern, wie viel Beschichtung sie an welche Stelle auf der Leiterplatte aufträgt. Denn eine längere Beschichtung pro Quadratzentimeter bedeutet folglich eine höhere Schichtdicke.

Die Steuerung können Sie sich vorstellen wie bei einer CNC-Fräse: Wir legen in einer Software fest, welche Koordinaten die Maschine in einem bestimmten Bereich fräsen (und bei uns: beschichten) soll. Das passiert bei uns in einem Gussverfahren. Die Maschine gießt den Lack also auf ausgewählte Teile der Leiterplatte. Dieses Verfahren hat vier große Vorteile.

Vorteil 1: Die Methode ist sehr präzise

Würden wir die Baugruppen einfach besprühen, müssten wir große Teile der Leiterplatte abkleben. Einige Bauteile sind von unten offen, dort würde der Lack auch von unten in das Bauteil ziehen. Das müssten wir wiederum mit Dämmmaterial verhindern. Das Selective Conformal Coating hingegen ist kantenscharf, wir können sehr feine Striche ziehen, die nicht zerlaufen.

Vorteil 2: Weil das Gussverfahren selektiv arbeitet, ist es sparsam und effizient

Da wir nur selektiv beschichten, verbrauchen wir weniger Lack. Würden wir Leiterplatten großflächig einsprühen oder gar tauchen, entstünden mehr Materialkosten. Wir können die Schichtdicken so gering wie möglich halten. Außerdem trocknen die fein gezogenen Beschichtungsflächen schnell. Übrigens: Auch unterschiedliche Lacke trocknen unterschiedlich schnell, sei es durch den Lack selbst oder die Methode der Beschichtung. Diese Zeitersparnis geben wir an unsere Kunden weiter. Auch deswegen nutzen wir die Asymtek SL-940, die auch über einen Durchlauftrocknungsofen verfügt. All diese Vorteile sprechen für das Selective Conformal Coating und gegen Tauch- oder Sprühverfahren.

„Beschichtungen, die schneller trocknen, sind ein großes Thema für unsere Kunden. Das verstehen wir: Wenn wir Leiterplatten nicht nur bestücken, sondern auch beschichten, trocknen sie mehrere Tage. Eine Verzögerung, die wir so gering wie möglich halten.“

Axel Werdermann

Operative Produktionsleitung

A+B Electronic

Vorteil 3: Im Gussverfahren ist keine Luft beigemengt

Eingeschlossene Luft ist bei Beschichtungen ein klassisches Problem. Weil wir aber die Beschichtung gießen statt zu sprühen, sind Aerosole kein Problem. So verhindern wir von vornherein Blasen, Krater und Schaumbildung.

Vorteil 4: Die Methode sorgt für streng einheitliche Ergebnisse

Durch das Selective Conformal Coating mit einem programmierten Roboter haben wir eine maximale Reproduzierbarkeit. Zum Beispiel erreichen wir immer die exakt gleiche Schichtdicke an der exakt gleichen Stelle. Denken Sie im Gegensatz dazu an eine Sprühdose: Drücken Sie auch nur eine halbe Sekunde kürzer, ist die Austrittsmasse aus der Dose geringer, die Schichtdicke niedriger, die Schutzwirkung und Haltbarkeit anders.

Die häufigste Frage: „Warum brauche ich überhaupt eine Beschichtung?“

Den Lack für die Beschichtung geben uns Kunden manchmal vor. Dann gibt es Kunden, die fragen, welche Beschichtung sinnvoll ist. Wir entscheiden dann gemeinsam mit dem Kunden. Viele wissen aber noch gar nicht, dass eine Beschichtung sinnvoll für ihr späteres Produkt ist – oder sogar nötig. Besonders hilfreich ist unsere Beratung, wenn es gerade keine verbindlichen Vorgaben durch das Luftfahrtbundesamt oder andere Behörden gibt – dann wissen unsere Kunden oft nicht genau, ob und welche Beschichtung sinnvoll ist. Woher auch? Dafür haben wir letztlich unsere Experten. Dann kommt es auch schon einmal vor, dass wir Überzeugungsarbeit leisten müssen. Eine mangelhafte Beschichtung kann die Haltbarkeit verringern, eine gut ausgewählte und optimal aufgetragene Beschichtung die Haltbarkeit sehr deutlich verlängern. Die Beschichtung ist eine Investition in höhere Qualität und somit letztlich zufriedenere Kunden.

Die richtige Beschichtung macht einen großen Unterschied bei der Haltbarkeit

Die Lacke, die wir auf Leiterplatten aufbringen, haben unterschiedliche Schutzfunktionen. Einige schützen gegen Hitze, andere gegen Pilzbefall. Mehr Details dazu finden Sie hier. Zwar sind wir selbst keine Entwickler, wir können an dieser Stelle aber durchaus dabei helfen, das Produkt gemeinsam zu verbessern. Ein Beispiel: Wir haben einen Kunden, der baut Funkgeräte in die Helme von polizeilichen Einsatzkräften. Dem war wichtig, dass die Baugruppe nicht anfällig für Salze ist. Denn die Einsatzkräfte schwitzen während ihrer Tätigkeit regelmäßig. Dafür haben wir einen speziellen Lack ausgewählt, der nicht nur schützt, sondern auch recht schnell völlig geruchsneutral ist. Das ist angenehmer für die Einsatzkräfte. So kann der Erfolg eines Produktes maßgeblich vom Lack abhängen.

Unsere Kernkompetenz bleibt die SMD-Bestückung und die THT-Bestückung. Aber das reicht uns nicht: Leistungen wie Logistik oder komplette Montagen bekommen Sie von uns um die eigentliche Bestückung herum. Alles aus einer Hand. Alles von einem Ansprechpartner. Alles mit einem Anspruch: gemeinsam Ihren Erfolg in Serie zu bringen.